30.08.2021

Das Modell - Antrieb und Ruder

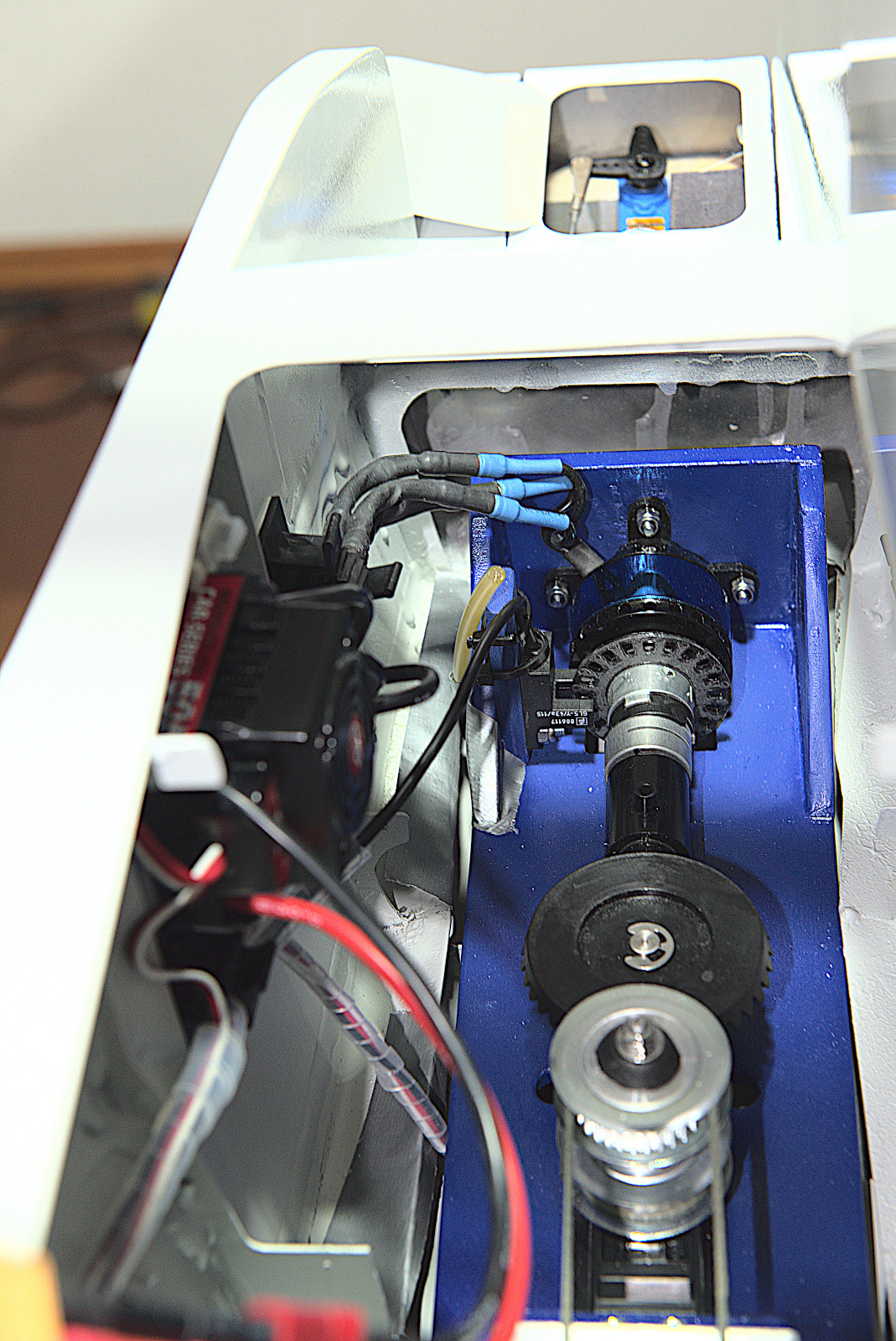

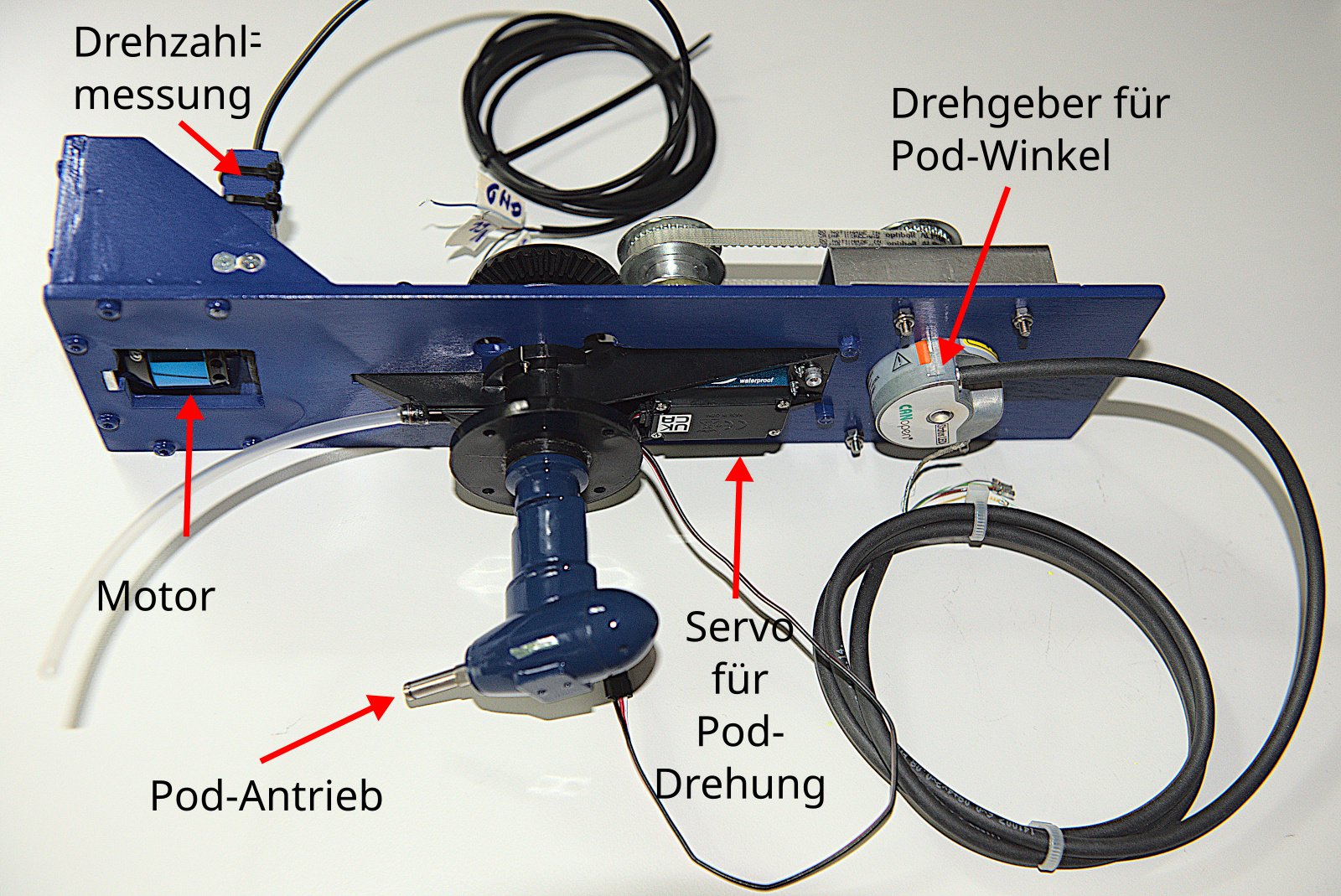

Die Antriebseinheit ist verhältnismäßig komplex aufgebaut, da sie neben den Aktuatoren, Motor und Servo für den Winkel des Pos-Antriebs) auch zwei Sensoren für Drehzahl des Motors und Drehwinkel des Pods umfasst (Abbildungen 1-3).

Abbildung 3: Eingebaut

Abbildung 1: Seitenansicht

Abbildung 2: Untersicht

Der Drehzahlsensor besteht aus einer Lochscheibe auf der Antriebsachse mit 20 Löchern, so dass eine hinreichende Auflösung möglich ist. Abgetastet wird die Lochscheibe mit Hilfe einer Gabellichtschranke von Pepperl+Fuchs (GL5-Y/43a/115), da diese am zuverlässigsten auch noch bei ca. 3000 Hz einen schönes Rechtecksignal liefert. Ein interessantes Detail dabei ist, dass die Anschlusskabelfarben dem Wechselspannungfarbschema, also plus ist braun (Phase), minus ist blau (Nulleiter), dann aber s/w für die Signale), folgen, obwohl die Sensoren mit Gleichspannung betrieben werden. Ich habe auch noch diverse andere Gabellichtschranken getestet: Aus dem Makerbereich die mit 5V Versorgungspannung für Arduino/Raspi (joy-it, SEN-Speed auf LM393 Basis), die aber ab etwa 500 Hz kein sauberes Signal mehr liefert. Außerdem sind 5V für meine Steuerung (24V) die falsche Spannung. Ein weiteres Testobjekt war eine Gabellichtschranke von Omron (EESX4173P3Z, 24V), die auch bis 2000-3000Hz ein passables Rechteck liefert, sofern man sie mit dem richtigen Pulldown/Pullupwiderstand versieht, so dass die Ausgabe-Rechteckspannung nicht zu sehr wegsackt. Wie ich die bis zu 3kHz Rechteckspannung in meine Steuerung bekomme, dazu ein anderes mal mehr.

Der Winkelsensor ist ein absolute multiturn encoder

von Kübler mit CANOpen Interface

(8.F3558.4321.2112). Wer ein bisschen Ahnung hat, weiß, dass die Teile keine Billigware

sind, was für ein Modell natürlich der totale Overkill ist, aber hier geht es um einen

sauberen Hardware-in-the-Loop-Test, da ein solcher Sensor auch für das Original in Frage

kommt.

Da für die Motoren nicht sehr viel Platz ist, fiel die Wahl auf bürstenlose OS Motoren (OMA-3810-1050), die mit 1050 Umdrehungen/Volt zwar ein wenig schnell drehen, aber mit zwei LiPo-Zellen ziemlich genau die erlaubte Maximaldrehzahl des Podantriebs (8000U/min) erreichen.

Zum Glück habe ich noch rechtzeitig ein paar Graupner Schottelantriebe II (No. 2335) ergattert, bevor Graupner pleite gegangen ist. Denn etwas Vergleichbares habe ich bisher nicht gefunden. Spannend war der Einbau der Antriebseinheiten, da dies nur mit einem Spezialwerkzeug möglich ist: Die M3 Stop-Muttern werden durch passgenaue Löcher in der Antriebseinheit von oben verschraubt. Da aber das Servo so breit ist, dass man nicht mit einem 5,5mm Sechskant zwischen Mutter und Servo kommt, habe ich den 6-Kant-Dreher ein wenig abschleifen müssen. Hat aber alles prima geklappt.

Für die Drehung des Pod-Antriebs mussten flache Servos her, die oft bei Autos für die Lenkung

eingesetzt werden, weil die Graupner Antrieb unterhalb nicht sehr viel Bodenfreiheit bieten.

Um Problemen aus dem Weg zu gehen, habe ich mich für die einfachen Analogservos Carson CS3

entschieden, da hier natürlich ein kleiner Hack angesagt war: Die Servos müssen endlos drehen

können, da die Position über den externen Drehsensor von Kübler eingeregelt wird.

Elektrisch ist es kein Hexenwerk, ein Servo auf Endlosbetrieb umzustellen: 5kOhm Poti raus,

Spannungsteiler mit 2x 2,5kOhm rein, fertig. Hässlicher ist bei diesen Minidingern der

mechanische Teil: Man muss das Getriebe aufmachen und den manuellen Begrenzerstift entfernen.

Die Herausforderung dabei ist es, das Minigetriebe wieder richtig zusammenzusetzen. Ein Servo

habe ich dabei zerstört, weil wohl ein Zahnrad nicht 100%ig saß,

bei den anderen drei hat es prima geklappt (eins zur Reserve).

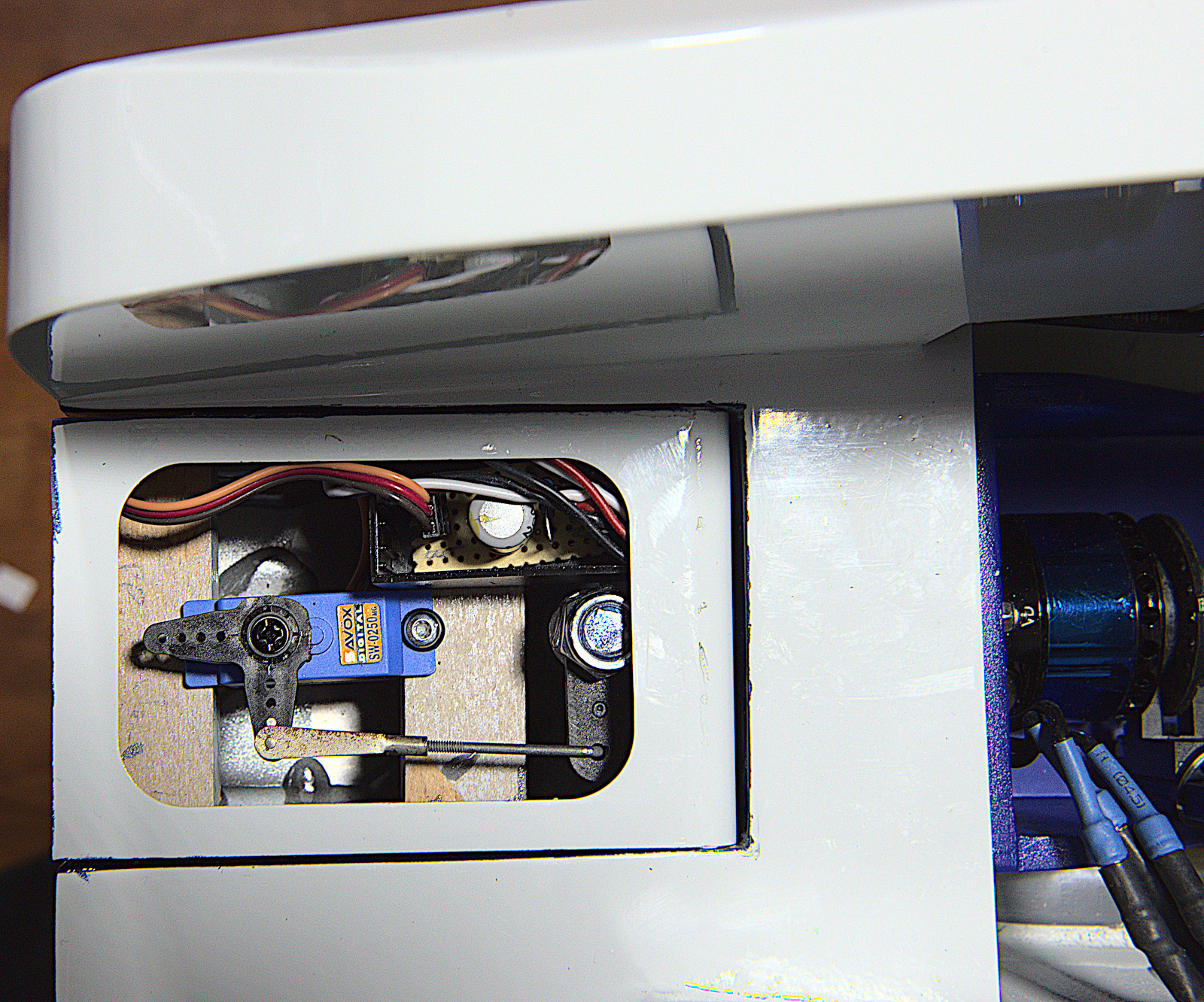

Abbildung 4: Ruderbox

Abbildung 5: Signalwandler

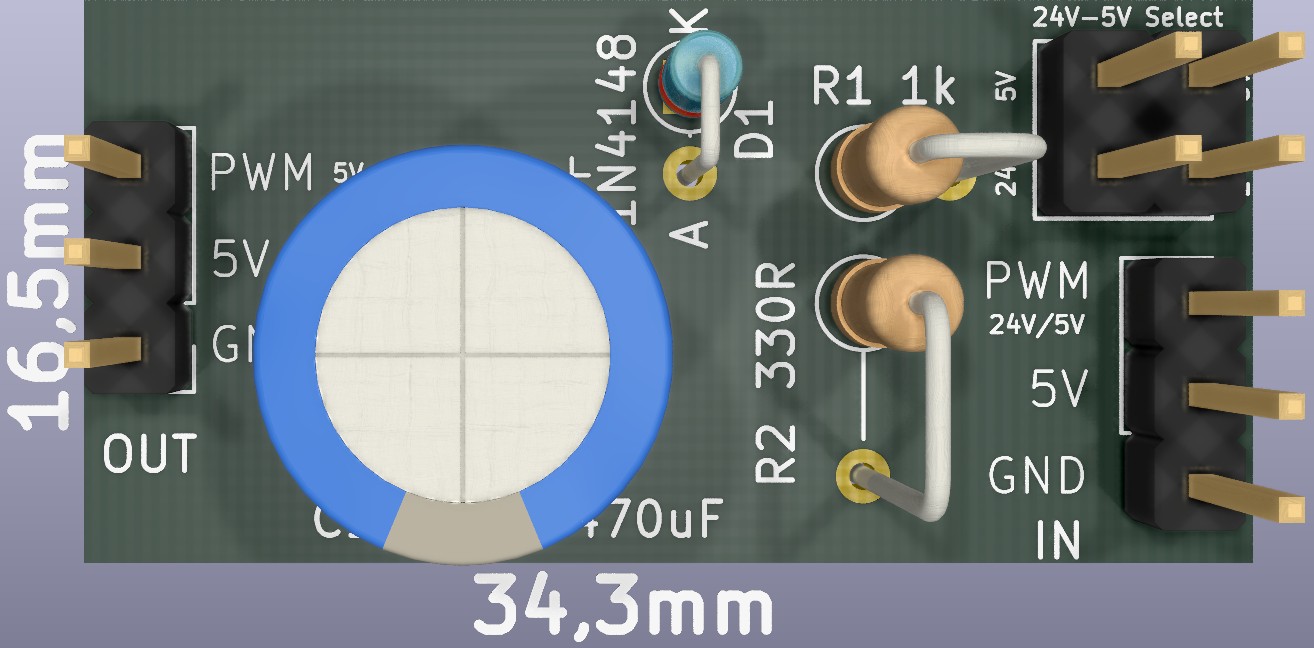

Thema Servos: Für meine Ruder habe ich nur von Savöx (SW-0250MG) passende Digitalservos bekommen, da der Platz in der Ruderbox etwas beschränkt ist (Abbildung 4) und ich einen Kabelanschluss an der Unterseite wollte, um die Servos leicht ein-/ausbauen zu können. Digitalservos sind so ein Thema für sich: Ich habe die an meinem Servotester nicht zum Laufen bekommen (und dabei festgestellt, dass die gar keinen Endanschlag haben...). Auf dem Internet bekommt man immer wieder die Antwort, dass es mit der Spannungsversorgung zusammenhängt. Dann folgen Seitenweise nutzlose Vorschläge von Experten wie man die Spannungsversorgung anpassen kann: Stärkere Akkus, besseren BEC (mehr Ampere), dickere Kabel und so weiter. Leider alles Unsinn. Nachdem ich die Dinger schon fast wegwerfen wollte, hatte ich nach ausführlichem Studium aller nicht funktionierenden Lösungen die Idee, dass es sich hier vielleicht um ein dynamisches Problem handeln könnte. Mit meinem bisschen Elektronikbastelhintergrund wusste ich dass man solche Probleme bei Netzteilen gewöhnlich mit einem gut dimensionierten ELKO löst. Also, ein ELKO 10V/220uF richtig gepolt (rot/schwarz) mit in den Anschlussstecker geschoben und alle Probleme lösten sich in Luft auf! Es scheint also, dass Digitalservos kurzzeitig eine so hohe Anlaufstromspitze erzeugen, dass die Spannung zusammenbricht und die Servoelektronik aus dem Tritt gerät. Ich habe mir also ein paar kleine Zwischenplatinen gelötet, die nicht nur einen ELKO zur Spannungsstabilisierung haben, sondern auch per Jumper und Widerständen PWM-Signale mit 5V oder 24V verarbeiten können (Abbildung 4: real, Abbildung 5: KiCad). KiCad ist ein wirklich nettes Programm, aber das is ein anderes Thema.

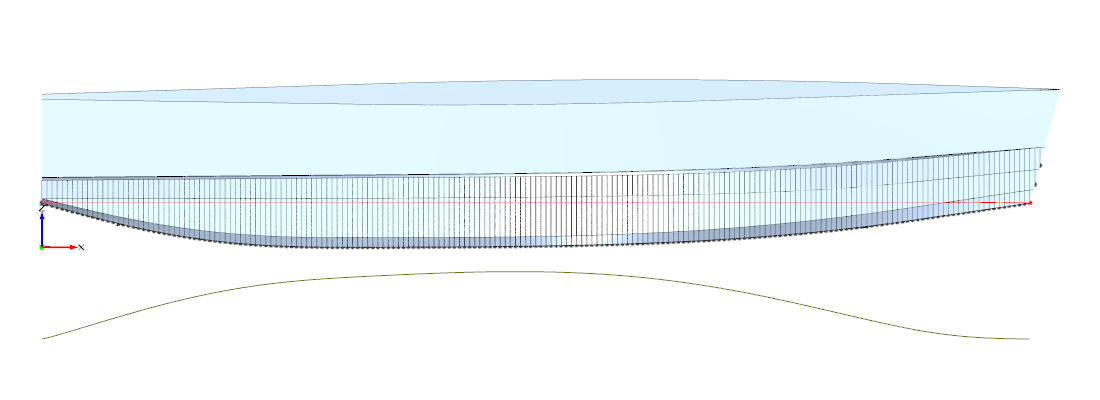

Abbildung 6: Antriebe (Unterwasserschiff)

Abbildung 6 zeigt die Ansicht unterhalb des Schiffs mit beiden Antrieben und beiden Rudern eingebaut. Es fällt auf, dass es so aussieht, als würde der Antrieb zu weit herausschauen. Das liegt daran, dass man bei dem Antrieb von Graupner eine Kortdüse montieren kann. Sollte es nicht ohne funktionieren, habe ich mir die Montageoption offengehalten. Schön sind auch die Fettabdrücke vom Einbau...