23.12.2020

Das Modell - Brückendeck

Das Brückendeck folgt derselben Bauidee: Es wird über-kopf auf Schablonen gebaut, die die Ausrichtung der Spanten perfekt vorgeben. Statt zwei Auflagepunkten gibt es wegen der Breite derer vier, also vier Aluminiumschablonen, die in definiertem Abstand auf einer entsprechend großen Tischlerplatte (65x115cm) in eingesägten Schlitzen stecken. Auch hier wieder die zerstörungsfreie Zerlegbarkeit der Bauschablone. Diesmal allerdings nicht aus bautechnischen Gründen, sondern, weil ich die Platte als Trägerplatte für den finalen Bootständer recyclen wollte. Der Bau des Brückendecks war gemessen an den Rümpfen schwieriger, weil es im Bugbereich dünne, quasi frei-schwebende Enden hat, die im Fall der Nacelle auch noch verhältnismäßig starke Krümmungen aufweisen. Wie in Abbildung 1 gut zu erkennen ist, musste ich im vorderen Bereich mit Abstandshölzern, Abstandsblechen, Wäscheklammern, verschraubten Bändern und Schraubzwingen etwas nachhelfen, um die Maßhaltigkeit zu gewährleisten.

Abb. 1: Brückendeckschablone mit Spanten und eingesteckten Längssteifen

Die Beplankung mit den 0,5mm Aluminiumplatten erfolgt von Brückendeckmitte (Nacelle) aus zu den Außenseiten hin. Es wird symmetrisch vorgegangen, um einen einseitigen Verzug zu vermeiden, was übrigens beim Schweißen des Originals noch wichtiger sein wird als beim Kleben des Modells. Wie schon erwähnt, bereiteten die starken Krümmungen an der Nacelle ein paar zusätzliche Herausforderungen hinsichtlich des Andrückens an die Spanten, wie in Abbildung 2 gut zu sehen ist. Aber auch die übrigen Bereiche schöpften meine Restekiste zum Teil voll aus (Abbildung 3).

Abb. 2: Abstützungen an der

Nacelle

Abb. 3: Andrücken der Mittelplatte

Nach ca. einem Monat war auch das Brückendeck für weitere Schritte fertig. In Abbildung 4 sind die seitlich überstehenden Spanten gut zu erkennen. Da fehlt keine Platte. An dieser Stelle wurden die äußersten Brückendeckplatten am Computer geschnitten, um den einen Teil fest in den Rümpfen verbauen zu können. Die Spitzen der Brückendeckspanten haken nur automatisch in die Überstände an den Rümpfen ein, was nicht nur im Modell den Bau und die korrekte Ausrichtung maßgeblich verbessert. Wie man sieht, stecken in meinem Bauverfahren ein paar konstruktive Überraschungen, die sich eine Werft vermutlich als Bauverfahren patentieren lassen würde. Sorry guys, das ist nun zu spät, wegen der Vorveröffentlichung hier auf meiner Webseite.

Abb. 4: Brückendeck separat

Abb. 5: Entfernen der Schablonen

Auch das Brückendeck wird nun umgedreht und die Schablonen durch leichtes Ruckeln entfernt (Abbildung 5). Auch hier war natürlich mit Hilfe von Malerband peinlichst darauf zu achten, dass kein Epoxy die Spanten mit den Schablonen verklebt. Deutlich zu erkennen ist auch die Anpassung der 2mm breiten Aluschablonen an die 2,2mm breiten Schlitze in der Version 2.0: Malerband funktiniert hier besser als Papier, weil es etwas dicker ist und daher die Aluschablonen besser im Holz einklemmt. Malerband, die Allzweckwaffe: In der Tat habe ich davon mehr als eine halben KILOMETER verarbeitet... Und wo wir schon bei Statistiken sind: Ca. 150 5ml Spritzen und ca. 100 Kanülen hat es bisher auch schon verschlissen. Von den 2,5kg Aluminiumpulver ganz zu schweigen.

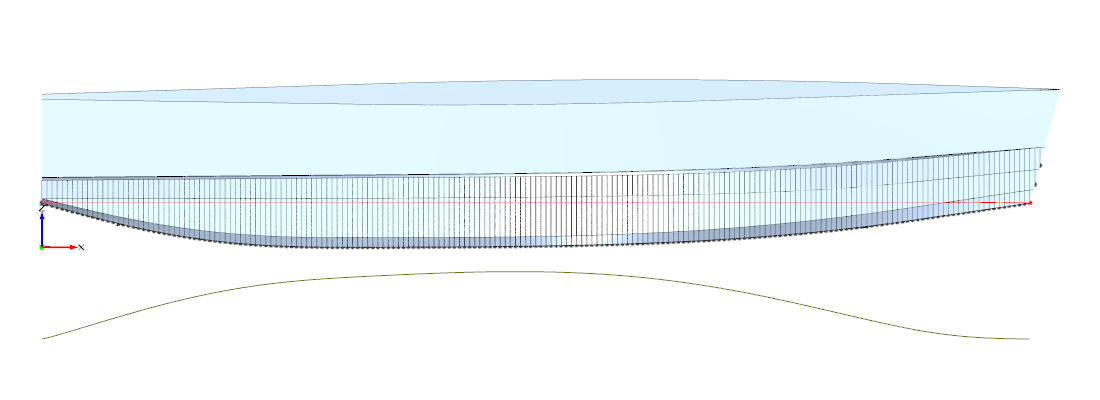

Abb. 6: DreamCatcherOne von unten

Nachdem das Brückendeck geschliffen war, die Rümpfe vorbereitet und die vorderen

Längs- und Querträger vorbereitet waren, konnte die Hochzeit der Rümpfe und des

Brückendecks erfolgen. Der vordere Querträger wird im Modell in die Rümpfe eingesteckt und

innen mit reichlich Glasfasermatten und Epoxy fixiert - er kann also nicht nachträglich

eingebaut werden. So ein Verfahren kommt tatsächlich bei einigen alten

Aluminium-Katamaran-Konstruktionen aus Australien vor. Ich persönlich bevorzuge im

Original einen nachträglich verbolzten Querträger, der sich im Zweifelsfall auch mal

austauschen lässt. Nach der Hochzeit

sieht das Ganze von unten wie in Abbildung 6

aus. Es lässt sich langsam erahnen, das auch das Modell schon ein ziemliches Monster

ist. Reichlich Platz auf dem Original darf also erwartet werden. Die sanften Übergänge

vom Brückendeck zu den Rümpfen manifestieren sich im Modell so wie von mir am Computer

erdacht. Ich bin hoch zufrieden mit dem Ergebnis, das ich in jeder Hinsicht als ästhetisch

sehr gelungen empfinde.

Abb. 7: Stabilitätstest

Zunächst galt es aber, den mechanischen Stabilitätstest zu bestehen: Um die Deckplatten des Brückendecks gut anzudrücken, habe ich das ganze Deck mit >25kg Gewichten beschwert (Abbildung 7), ohne dass das Deck auch nur einen Millimeter nachgegeben hätte. Im Original entspricht das immerhin einem Gewicht von 25000kg = 25 Tonnen. Es besteht also die Hoffnung, das auch das Orignal gut halten wird. Natürlich werde ich das nicht dem Zufall überlassen, sondern durch Berechnungen nachweisen.

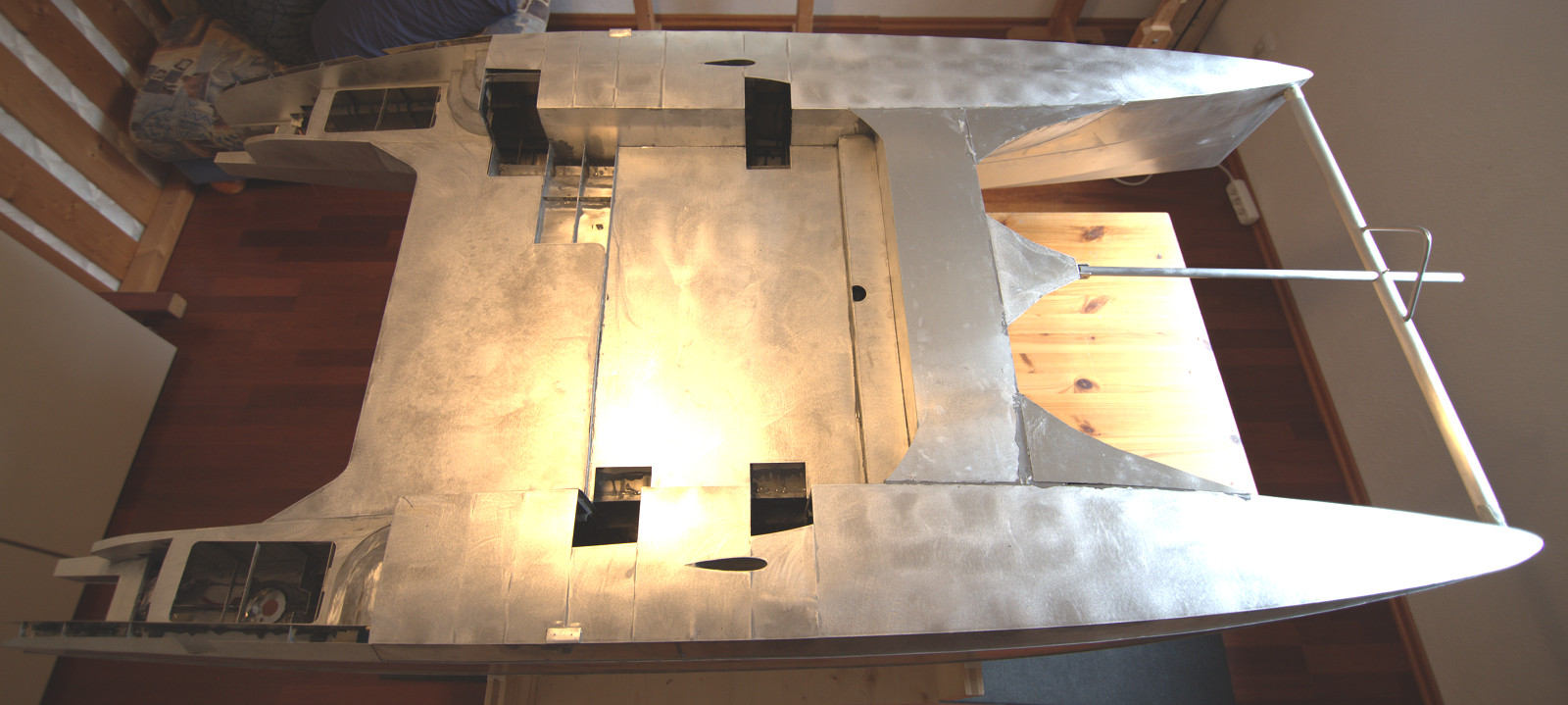

Abbildung 8 zeigt den Zustand des Modells zu Weihnachten 2020. Es macht auch von oben eine gute Figur.

Abb. 8: DreamCatcherOne von oben, ohne Aufbauten