30.09.2020

DreamCatcherOne lebt - mehr denn je

Ja, es sieht schon ein wenig so aus, als würde DreamCatcherOne den Gang vieler anderer ambitionierter Projekte gehen. Aber: Der Schein trügt. Die Wahrheit ist, dass ich intensiver dabei bin denn je, da ich mir vorgenommen hatte, ein Funktionsmodell im Maßstab 1:10 zu bauen, bei dem ich vor allem die Abwickelbarkeit der Flächen prüfen wollte. Außerdem soll es die Testplattform für die Vektorsteuerung werden. Zur Erinnerung: Das Modell im Maßstab 1:10 ist ca. 2,1 Meter lang und 1,1 Meter breit, der Mast 3 Meter hoch. Also nicht wirklich ein Spielzeug.

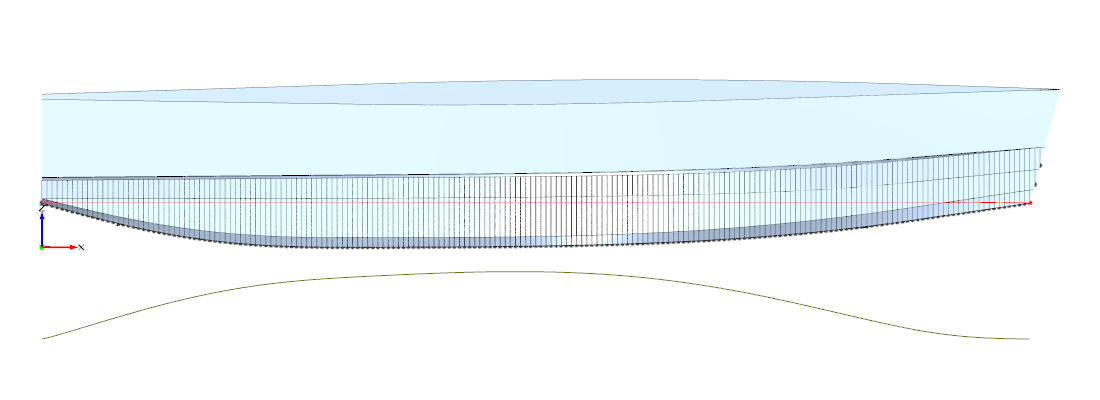

Abb. 1: Beschriftungen in Rhino3D: Brückendeck

Der Plan war also, alle erforderlichen CAD- und CNC-Schritte im Modell nachzubilden,

um dann nicht beim Original böse Überraschungen zu erleben. Das setzt aber

voraus, dass ich den gesamten Produktionsprozess beherrschen muss. Und da sind wir auch

schon bei dem Grund für meine informationelle Zurückhaltung: Der Weg dahin war mehr als

nur ein Wenig steinig: Ich musste allein in Rhino3D drei Programmiersprachen oder genauer

die jeweiligen Klassenbibliotheken/Befehle erlernen (Rhino Python, Rhinoscript und die

Command-Sprache). Die Dokumentation der Python-Bibliothek in Rhino war letztes Jahr

mehr als dürftig und hat den einen oder anderen Forumseintrag erfordert. Mittlerweile

ist diese Dokumentation etwas besser geworden, aber das Grundproblem, dass die Python- und

Rhinoscript-Befehle z.T. anders heißen als in der Kommandozeile der Rhino-GUI,

dafür aber, wenn sie als äquivalent

gelten, sich trotzdem ganz anders

verhalten, bleibt bestehen. Das macht die Sache mühsam. Jetzt habe ich aber eine

Python-Programmsammlung, die so ziemlich alle Eventualitäten abdeckt. Die Spanten mit

ihren sub-Millimeter kleine Aussparungen, die auf Grund der automatischen Generierung

in CAESES aus ca. 50 Einzelflächen bestehen, stellten Rhino vor besondere

Herausforderungen: Abwickeln lassen die sich mit Rhino gar nicht, aber zum Glück sind

sie ja schon flach, so dass eine normale Transformation und Extraktion der

Umrisslinien hinreichend ist.

Die Aufgabe war eigentlich ganz überschaubar:

- Benenne die von CAESES mit vollem Pfadnamen abgegebenen Bauteilnamen in ein Schema kurzer, aber eindeutiger Namen um, die aber noch so selbsterklärend sind, dass man nicht jedes Mal die Referenz-Excelliste zur Hand nehmen muss.

- Erzeuge einen Text als One-Line-Zeichen, der diesem Kurz-Namen des Bauteils entspricht.

- Wandle den Text in Kurvenelemente um (da nur die abwickelbar sind!)

- Platziere die Kurven möglichst (halb-)automatisch, skalierbar (manche Teile sind halt klein) und lesbar (ohne Verzerrungen!) auf die jeweilige beliebig im 3D-Raum angeordnete Fläche an geeigneter Stelle derselben und in geeigneter Orientierung (manche Teile sind lang aber sehr schmal). Und das Ganze bitte nur auf die Innenseiten der Flächen, damit man nicht außen auf den Blechen die Unebenheiten der Lasergravur hat.

- Wickele die Fläche mit dem Text orientierungsrichtig in die xy-Ebene ab

- Skaliere das Teil mit der Schrift im Maßstab 1:10 (soll ja ein Model werden)

- Exportiere jedes Teil in eine STL- oder DXF-Datei - natürlich mit dem Namen des Bauteils als Dateinamen.

Klingt einfach, aber hatte ich erwähnt, dass es in Rhino allein drei verschiedene Verfahren

zu Abwickeln von Flächen gibt? Und natürlich ist eine davon immer die Beste... LOL.

Nein, im Gegenteil: Manchmal geht die Abwicklung gar nicht, obwohl die Fläche

definitiv abwickelbar sein muss (alle Zylinderabschnitte sind das!), so dass man auf die

dritte Pseudoabwickelung des Squishing

zurückgreifen muss, manchmal

zeigen die Kanten Oszillationen oder die Abwickelung mit zwei verschiedenen Funktionen

liefert grob verschiedene Abwicklungen ...

Warum ist es wichtig, dass die Beschriftungen orientierungsrichtig aufgebracht und mit abgewickelt bzw. transformiert werden? Nun, dann kann man bei jedem noch so kleinen Teil mit Hilfe des CAD-Modells eindeutig feststellen, wie herum das Teil eingebaut werden muss. Das ist überflüssig? Viel Glück dabei, es anders zu versuchen: Das Modell hat schon 400 Teile, beim Original werden es sicher >> 1000 Teile (meine Schätzung liegt bei ca. 3000-5000 Teilen...)

Auf Grund der Vielzahl der Teile ist es wichtig, dass alle Abläufe so weit wie möglich automatisch ablaufen, aber an entscheidender Stelle Korrekturen erlaubt.

Noch ein Tipp für Rhino-Nutzer: Wenn man Teile aus CAESES importiert, folgen auch diese Importe dem Domainschema von [u,v] = [[0,1, [0,1]], nutzen also auf 1 normierte Domains. Rhino kommt damit gar nicht gut zurecht, so dass die Domains aller Bauteile erst so re-parametetriert werden müssen, dass die Parameterbereiche in etwas den realen Längen entsprechen. Sonst passieren seltsame Dinge.

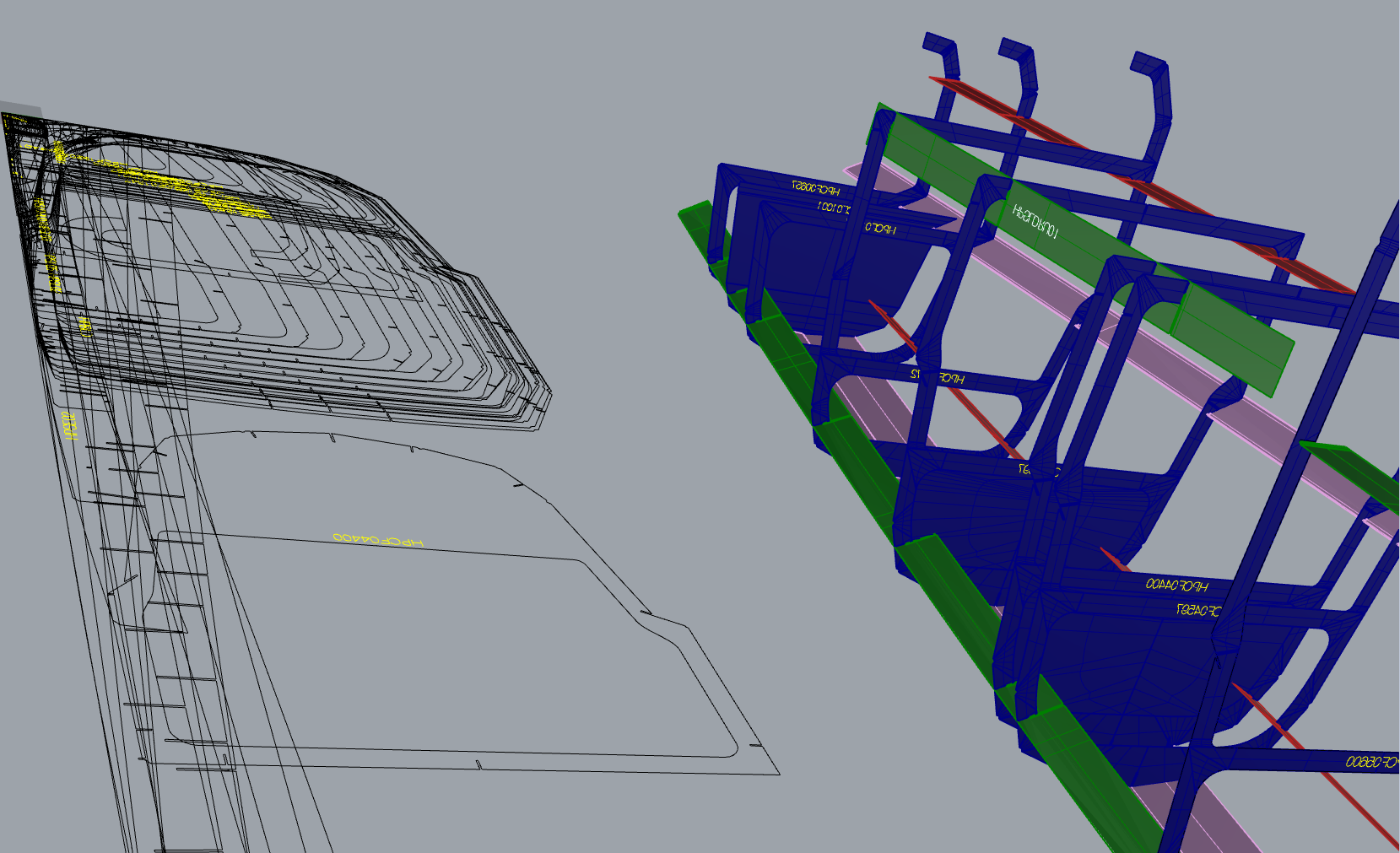

Abb. 2: Beschriftungen in Rhino3D: Original und Abwickelung

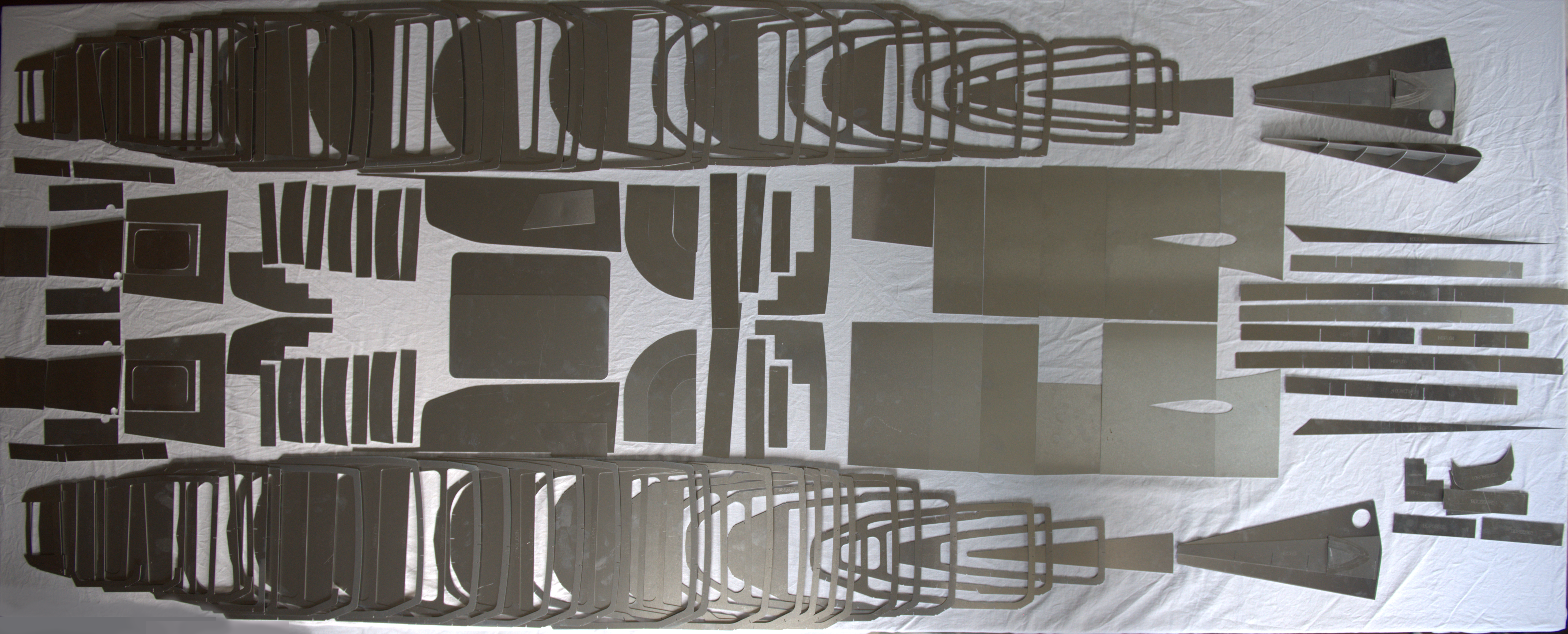

Abb. 3: Beschriftungen auf Aluteile gelasert

Ich hatte schon erwähnt, dass allein das Modell aus 400 verschiedenen Teilen besteht. Ja, und natürlich alles aus Aluminium in 0,5 und 0,8mm Dicke, die alle per CNC-Laser-Cutter ausgeschnitten und Laser-graviert wurden. Plastikmodelle sind etwas für Leute die zugeben, dass sie den Produktionsprozess nicht beherrschen ;-).

Nun, und dann sind da noch die Fertigungsprobleme: Der eine Anbieter konnte weder meine STL- noch meine DXF-Dateien ordentlich lesen und hatte auch sonst noch viele Probleme, so dass wir, nachdem wir ca. 1 Jahr in Kontakt gestanden hatten, aufgegeben haben. Der neue Anbieter hat das zum Glück viel besser hinbekommen, auch wenn ich es mit schöner Regelmäßigkeit geschafft habe, die Berechnung auf dem Portal in die Knie zu zwingen, da das mit maximal 50-100 Teilen gut funktioniert. Auf 400 Teile war auch dort niemand vorbereitet, aber man nahm es sportlich und hat mir mit Offenheit und Hilfe zur Seite gestanden. Danke, nochmal dafür, dass wir auch die 2,1m langen Teile aus den 2m Platten schneiden konnten ... Allerdings musste ich auch hier ein paar zu schmale Teile umkonstruieren, damit sie sich überhaupt fertigen ließen.

Ich mache keine Werbung, aber wenn jemand gelaserte Aluteile benötigt, kann er mich gerne fragen, wer die Teile für mich gemacht hat. Ich kann auch verraten, dass die Nummer nicht billig ist, wenn alle Teile verschieden sind. Jedenfalls lagen die Teile Mitte August fein säuberlich Verpackt auf meiner Garageneinfahrt. Ein Woche habe ich allein benötigt (nach Feierabend), die Vollständigkeit der Teile zu prüfen.

Abb. 4: Ein kleiner Teil der Gesamtmenge

Hatte ich schon erwähnt, dass das Modell natürlich auch das von mir erdachte Bauverfahren testen sollte? Ich ließ mir also auch gleich noch die erforderlichen Bauschablonen auslasern. Mein erdachtes Positionierverfahren funktioniert exzellent und ermöglicht es tatsächlich, das Modell mit hoher Präzision zu bauen. Das wird es mir ermöglichen auch im Original eine Präzision zu erreichen, die viele Yachtwerften nicht hinbekommen.

Abb. 5: Bauschablonen für die Rümpfe (Teilansicht)