09.12.2020

Das Modell - Rümpfe

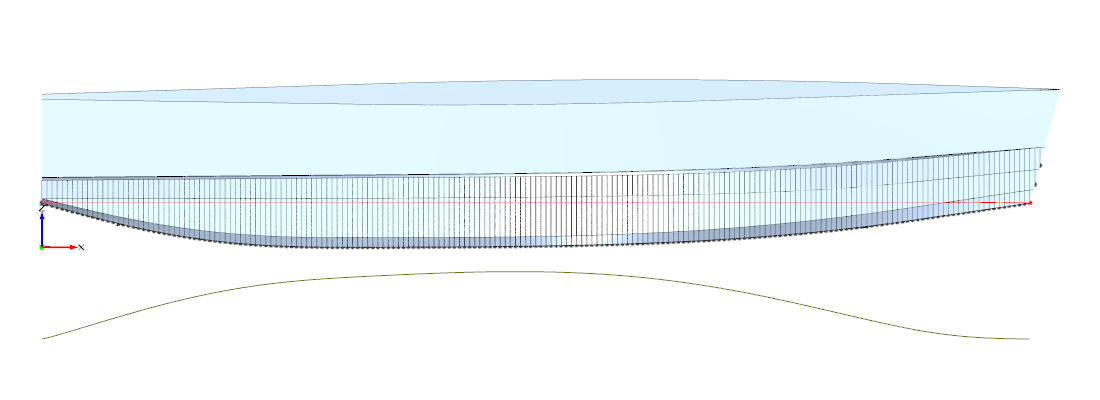

Aller Anfang ist schwer, so auch bei meinem Modell von DreamCatcherOne.

Zunächst mussten die Bauschablonen vorbereitet werden: Der freundliche Baumarkt

um die Ecke lieferte die Basis in Form zweier 27mm dicker Tischlerplattenstreifen

im Format 10cmx200cm. Die Herausforderung lag darin, die vorgefertigten Aluminumschablonen

auf diesen Platten senkrecht zu fixieren, ohne sie zu fixieren, da sie, nachdem das

Unterwasserschiff fertigt ist, auch wieder leicht aus den halbfertigen Rümpfen zu

entfernen sein müssen. Die Lösung brachte meine Handkreissäge mit einem 2,2mm dicken

Sägeblatt: In passendem Abstand auf halbe Materialdicke eingesägt, bilden die entstandenen

Schlitze die senkrechte Basis.

Allerdings klappern 2mm Alubleche in 2,2mm Nuten ganz erheblich.

Die Lösung ist so trivial wie effektiv: Ein 80g/m² Papier ist etwa 0,08mm dick. Einmal

ums Alublech gelegt, führt es zu der gewünschten Stabilisierung und der exakt senkrechten

Ausrichtung. Am Bug musste natürlich etwas nachgearbeitet

werden...

Abb. 1: Aufgeständerte Spanten

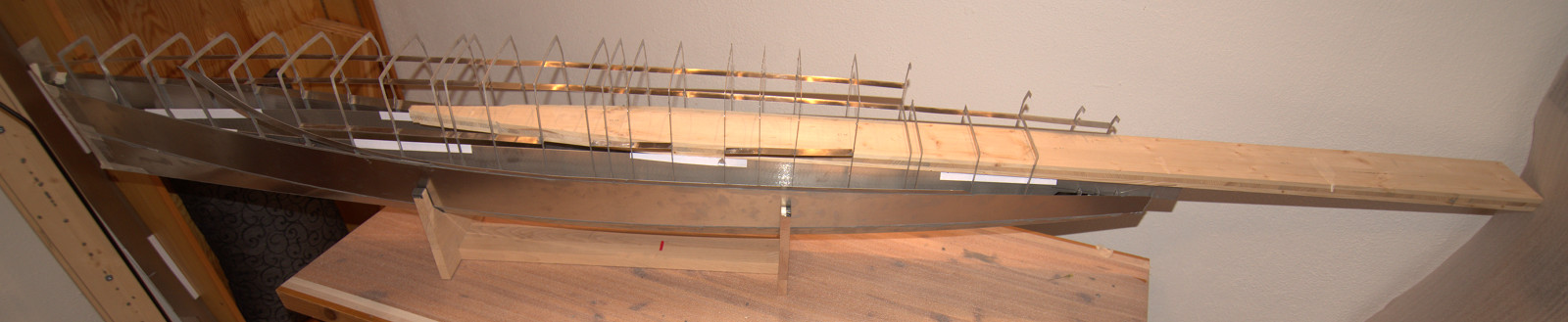

Das Ganze dann noch auf ein paar Regalbrettresten aufgeständert, die mit der Tischlerplatte mittelt Einschlagmuttern und M6x40mm Schrauben fest verschraubt und auf einer soliden Küchenarbeitsplatte mit gewöhnlichen Holzschrauben aufgeschraubt werden. Moment - alles fest verschraubt - und wie bekomme ich das dann wieder auseinander? Nun, der Trick sind die Einschlagmuttern, so dass ich die Schrauben leicht von der bei der Demontage noch offenen Oberseite abschrauben und entfernen kann. Dank der breiten Ständerfüße, können die Holzschrauben jederzeit entfernt werden. Soweit die Theorie. Ich will es nicht zu spannend machen: Das hat auch in der Praxis mehr als genial funktioniert. Allerdings muss man vor dem Kleben alle Verbindungen zwischen Spanten und Schablonen sauber mit Malerband abkleben: Tropft der Kleber dort hinein, sieht es übel aus. Vorher aber noch schnell die Spanten eingehangen und das Ganze sieht aus wie auf Abbildung 1.

Damit die Spanten seitlich nicht verrutschen können, bekommen sie alle im Außenabstand der Aluschablone zwei 1mm Löcher, durch die ein 0,8mm Schweißdraht gezogen wird. Und wo es gar nicht geht, helfen ein paar kleine rote Keile aus dem Fliesenverlegebedarf. In Abbildung 2 auch gut zu erkennen sind die etwa hässlichen Malerbandabklebungen und die bereits verleimten Längssteifen. Als Kleber kommt dünnflüssiger Epoxidharz zur Verwendung, der mit 65μm Aluminiumpulver variabel eingedickt wird.

Abb. 2: Längssteifen verklebt

Der Kleber wird per 5ml-Spritze und 0,9mm Kanüle direkt auf die Spanten und Längssteifen aufgetragen. Um eine spaltfreie Verbindung zu dem darüber angeklebten Aluplatte zu bekommen, wird vor dem Verkleben ein Streifen Malerband entlang der Verbindungskante auf die Außenseite aufgeklebt. Die Kante wird dann ordentlich mit dem Epoxykleber eingestrichen. Dadurch kann man die neue Alulatte nahtlos ansetzen und fixieren. Damit Die Platten auch fest auf den Spanten aufliegen, werden sie an jedem Spant (28 Stück) mit einem Holzklotz und Malerband fest angedrückt. Das Problem ist, dass der Epoxykleber mindesten 12 Stunden benötigt, um so fest zu werden, dass man weiterarbeiten kann. Also können maximal 1-2 Platten pro Tag aufgeklebt werden, was die Prozedur ziemlich in die Länge zieht. Warum nicht einfach einen schneller härtenden Epoxkleber verwenden? Aus mindesten zwei guten Gründen. Erstens benötige ich ca. 30-60 Minuten, um eine neue Platte aufzubringen (Plattenkante, Spanten und Längssteifen mit Kleber versehen, Längsseite sauber ausrichten und mit Klebeband fixieren, 28 Anpresshölzer mit Malerband fixieren). Mein Epoxy hat eine Verklebezeit von ca. 40 Minuten, was so gerade reicht. Schnellhärtende Epoxykleber sind da bereits hart... Zweitens haben schnellhärtende Epoxkleber in der Regel auch eine nicht zu vernachlässigende Schrumpfung, was auch nicht förderlich ist. Wie das Ganze dann aussieht, ist in Abbildung 3 zu sehen. Zur Erinnerung: Die Unterwasserschiffbeplankung ist 0,8mm dick, alle Überwasserbereiche mit 0,5mm Aluplatten beplankt.

Abb. 3: Verkleben einer Aluplatte

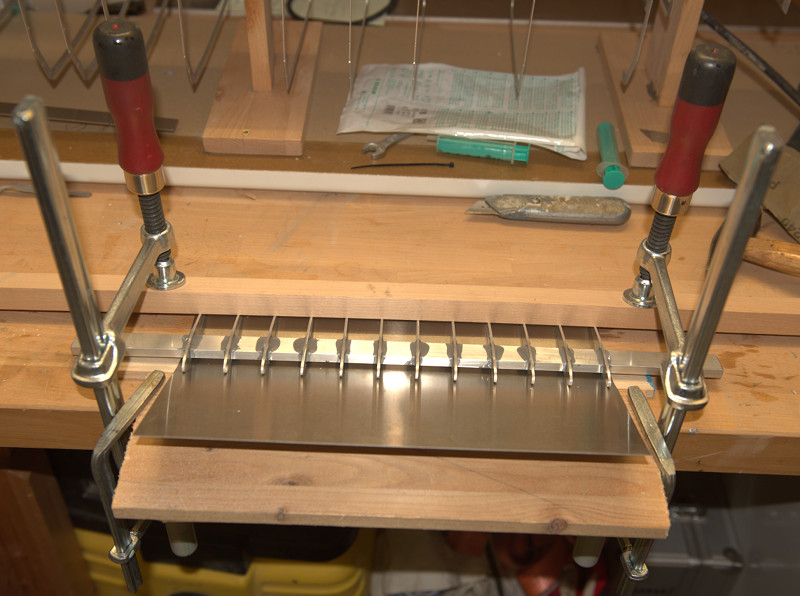

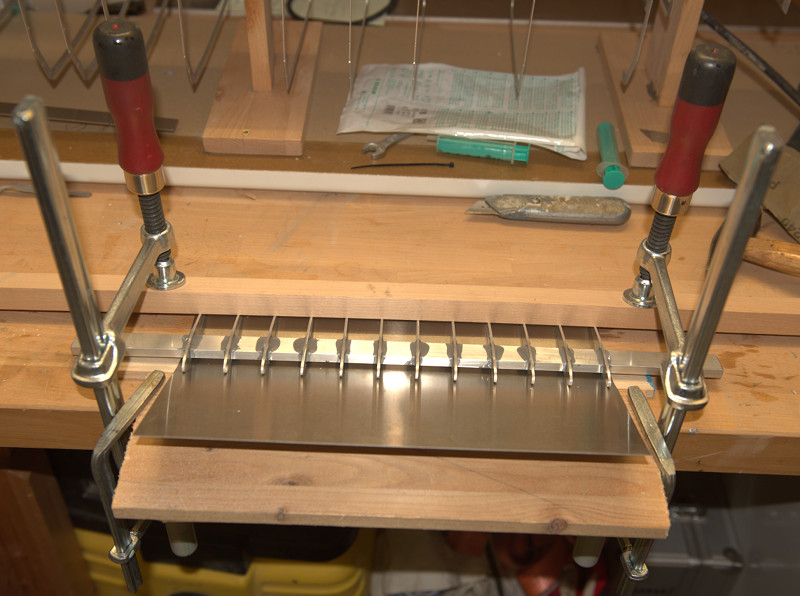

Spezialteile wie die Büge und die Schwertkästen benötigen eigene Form-Schablonen, über die die vorgefertigten Aluminiumbleche von Hand gebogen werden. Dies ist bei 0,5mm Blechstärke für fast beliebig kleine Radien möglich. Ich hatte versucht, die Büge aus 0,8mm Blech zu biegen, was des kleinen Radius unten nicht besonders erfolgreich war. Zum Glück hatte ich mir die entsprechenden Bleche in 0,8 UND 0,5mm Dicke fertigen lassen, da ich soetwas schon geahnt hatte... Für die Schwertkästen habe ich mir 12 NACA-Profilschalonen anfertigen lassen, die alle ein 8,2x20,2mm großes Loch aufweisen, in dem sie auf ein entsprechendes 8x20mm Rechteckalluprofil aufgeklebt werden. Dadurch lässt sich die Konstruktion gut festspannen, um genügend kraft einbringen zu können, um die Bleche sauber zu Schwertkästen mit NACA-Profil biegen zu können, wie in Abbildungen 4 und 5 zu sehen ist. Abbildung 6 zeigt eine entsprechende Schablone für die Büge und ein fertigt gebogenes Bugblech.

Abb. 4: NACA-

Schablone

Abb. 4: NACA-

Schablone

Abb. 5

Abb. 5

Abb. 6: Bugschablone

und Blech

Abb. 6: Bugschablone

und Blech

Wenn alle Platten des Unterwasserschiffs verklebt sind, wird die Bauschablone von der Küchenplatte abgeschraubt und die ganze Konstuktion samt Ständer umgedreht und ein einem vorbereiteten Rumpfhalter platziert (Abbildung 7). Wie in Abbldung 7 zu sehen, sind die Sechskantköpfe der 6x40mm Schrauben gut zu erreichen, so dass die Stützen einfach abzuschrauben sind. Nun muss lediglich noch die Bauschablone aus dem halbfertigen Rumpf entfernt werden, was durch sanftes Heraushebeln der Aluschablonen aus dem Holzträger erfolgt, der nun nach hinten rausgezogen werden kann (Abbildung 8). Die Aluminiumschablonen könne nun durch leichtes seitliches Hin- und Herbewegen von den Spanten geruckelt werden. Anschließend werden sie ebenfalls nach hinten aus dem Rumpf herausgezogen.

Abb. 7: Rumpf nach der Drehung

Abb. 8: Entfernen der Holzschablone

Nach ca. zweieinhalb Monaten waren die beiden Rümpfe weitgehend fertig. Der letzte Schritt dabei ist das Abschleifen aller Klebereste mit Exzenterschleifer und Multimaster mit 240er bzw. 180er Papier. Das allein hat pro Rumpf ca. 4-5 Stunden gedauert... Dank Corona war ich immerhin schon an die FFP2-Maske gewöhnt ...

Abb. 9: Verschiedene Bauzustände der Rümpfe

In der Rückschau ließen sich die Rümpfe ziemlich problemlos bauen. Die Abwickelungen waren alle sehr exakt. Sie passten alle perfekt aneinander. Nochmal vielen Dank an Laserhub, die das wirklich gut gemanagt haben. Trotzdem habe ich vieles gelernt, das ich beim Original dann berücksichtigen werde. Einer dieser Punkte sind die Ausschnitte in Spanten und Längssteifen: Diese musste ich leider alle ein wenig per Hand nachbearbeiten. Das lag zum einen daran, dass meine Breitenzugaben zu klein waren und zum anderen daran, dass selbst ein Laser eine endliche Dicke hat, so dass es bei Schlitzen am Sackende immer zu Ausrundungen kommt. Ist eigentlich klar, wie jeder Dreimalkluge jetzt sagen wird , aber in Hinblick auf die vielen anderen Tücken bei der Erstellung von ca. 450 abgewickelten Platten habe ich mich gar nicht schlecht geschlagen. Und dazu ist das Modell ja schließlich auch da: Um die Tücken im Detail aufzudecken. Ich würde sagen: Mission accomplished!

-

2022

-

2021

-

2020

-

2019

-

2018

-

2017

-

2016

-

2015

-

2014

-

2013

-

2012

-

2011

-

2010

-

1998